ペイントプロテクションフィルム(PPF)とは

PPFを施工する目的

まずはyoutubeのPVをご参考ください。

フィルム施工の目的は複数あります。

●磨き傷が自動で修復されるための美的目的

●クリア塗装を2枚上乗せしたような深い艶を手に入れるため

●傷などがもともと塗装についているので隠蔽したい

●売却時など車両の価値を上げるため

●艶消塗装車両で傷防止及び艶が出てしまうのを防ぐため

●突発的アクシデントを防ぐため

●事故の時に保険に強くするため

■近年の高品質PPFは磨き傷等の浅井傷は数分で修復する能力があります。この自動修復能力により、濃色車でも磨き傷を気にせず乗車できるようになります。

■PPFはクリア塗装の約2倍以上の厚みがあるため、まるでクリア塗装をさらに2回ほど塗ったような深い艶になります。

■PPFは透明度が高く粘着剤に柔軟性があるため、貼るだけで多少の傷は埋まり見えにくくなります。

■PPFはガラスコーティングと違い施工されていると車両の価値が基本的に上がります。

PPFの下は新品という保証でもあるからです。

そのため綺麗に使っていれば車両最終売却時にPPF施工にかかった価格の1/3ほど買い取り価格を上げることができます。(確約はできませんが、そういう報告は多数受けています)

■艶消し塗装車両は研磨する事ができません。また、乗車するとすぐに艶消し塗装がこすれ艶がでてきてしまいマダラになってしまいます。

特にタンク部分は艶が出やすく、一度艶が出ると直すには再塗装や、部品交換しか手段はありません。もちろん売却時艶が出てしまっている車両だと価値も落ちます。

■突発的アクシデントとは「物がぶつかってできる傷」です。その中で「飛び石が原因でできる傷」がとても厄介です。

前方から飛んでくる飛び石はもちろんですが、前走車が上方に飛ばす飛び石がタンクと股間の間に入ることが多々あります。その石がタンクと体の間ですれてガチャ傷が入る時があります。この傷がつくとクリア塗装を飛び越える無残な傷がつく可能性が高いです。

■事故などの際、PPFに傷が入ると下地まで傷が入っているか判別困難の為、基本的には下地のパーツも保険修理対象となります。

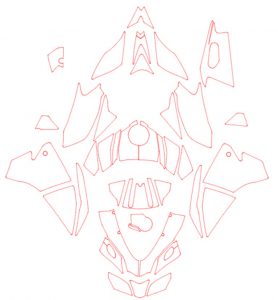

PPF施工お勧め箇所

PPFを車体に貼れるだけ貼る、そんな要望も多々ありますが、貼れば貼るほど剝れる可能性も上がってきますし、境目が目立つときもあります。

PPFはピンポイントに施工するのが当店のおすすめです。

絶対に貼った方が良い箇所

●ヘッドライト

●メーター

●燃料タンクの体が当たる部位

貼ってあった方が良い箇所

●フロントフォーク

●アンダーカウル前方

美的に貼ってあると良いよね箇所

●フロントフェンダ

●サイドカウル

●テールカウル

あとは外装の値段や希少性、色味などPPFを貼る理由は多々あると思います。

PPFが目立ちやすいボディ色

●白ソリッド

●白パール

●イエローソリッド

●イエローパール

●グリーンソリッド

●レッドソリッド

●ブラックソリッド

●ブルーソリッド

●グリーンパール

●レッドパール

●ブラックパール

●ブルーパール

●艶消し

●ミラーコート

●カーボン

白ソリッドは特にPPFが目立ちます。

フィルムの境目が目立つ目立たないはボディ色で決まります。

上記は上に行くにしたがってPPFが目立ちやすいボディ色とお考え下さい。

PPFは厚みがあるため境目に汚れが基本的に溜まります。

汚れは濃い灰色をしていて、白いボディの場合は黒っぽい灰色の線

黒いボディの場合は白っぽい灰色の線に見えます。

また、PPFは紫外線吸収剤が配合されているため紫外線等で徐々に黄変していきます。

(Vivitフィルムは従来からあるPPFより格段に黄変しにくいです)

PPFの貼り換え時期 耐熱 注意点

PPFはボディの上に置く犠牲膜で洋服みたいなものです。 貼り換えは必ず必要になります。 当店の貼り換え推奨は施工から3~5年未満となります。 7年使用しても特に問題ありませんが、5年未満の貼り換えの場合は「塗装下地保証」というものをお付けしております。5年未満に貼り換えをする場合でプロテクションフィルムが原因で塗装に異常等が発生した場合は下地にパーツを当店で保証交換するという内容です。(オールペンや限定色で下地の強さが不明な場合は保証できかねない場合がございます)

ですので5年以上フィルムを使用し当店で剥がす場合でもその際はお客様責任となります。 ご参考までによろしくお願いいたします。

PPFは貼り換え前提の設計をしているため、100度以上の熱を加えるとスルスルと手を放すように剥がれる特殊接着剤で構成されています。ですので、バイクなどエンジン熱が直にかかり、乗車の為に接触が起こる部位などはフィルムが剝れる可能性が常にあるということをご念頭にお使いください。

PPFの耐熱は約120度 真夏の直射日光が当たる黒いボンネットの温度が限界参考部位とお考え下さい。 温度が上がりすぎると黄変を超え茶色になります。

プロテクションフィルムの仕上がり及びカットラインは原則当店の基準にて決まります。お客様の主観及び都合にて返品・返金は致しかねます。

また、何かしらの理由で返品返金が起こる場合は施工後2か月以内に来店くださいますようお願い申し上げます。また、施工期間中何かしらの理由で納期が遅れる場合が多々あります。施工完成目安日から約1か月はバイク使用予定を入れないで下さい。

以下施工予定者向け注意点です。

①フィルムは曲面に貼る場合、基本フィルムに無理をさせて貼るので端部に浮きが出る場合があります。

②フィルムの端部は段差があり、その段部分に汚れが溜まる場合があります。

③下地の塗装やデカール等端部に段差がある部分は基本的に空気の層ができます。

④ゴミ等は極力混入しないように作業しますが、100%防げるものではありません基本的にはノークレームとなります。

⑤フィルム施工において完全なハンドメイドのため、左右にカットラインズレ糊ズレ等の誤差が生じる場合がございます。

⑥車両お渡し後フィルムにトラブルが生じた際の補修においては来店が基本になります。その際、来店費用はお客様の実費となります。パーツの発送も同様です。

⑦フィルムの保証はお渡しから1年となります。1年の間の「端部の自然剥がれもしくは内部の浮き」に対応します。

端部の場合は基本的にカッターナイフにてハンドカット フィルム中央部分の不具合の場合は貼り換え対応いたします。

⑧フィルムの基本耐久は施工から約7年となります。また、施工から5年以内の貼り換えの場合下地保証をいたします。

⑨極力耐震には気を使っておりますが、地震の際車両等が破損しましても当店は弁済の責任を負うことができません。

ご了承よろしくお願いいたします。

⑩遠方のお客様で輸送にて施工の際、完成後現物確認がお客様自身できない場合がありますが、施工技術糊ズレ等のクレーム等はお受付できませんのでご注意ください。

PPF施工はガラスコーティングより高価

PPFの施工はガラスコーティングより値段が高いです。

何故ならPPFの材料費はガラスコーティングより遥かに高いのと、施工失敗が起こりやすく再施工になる場合が多々あるからです。

また、車両お渡し後の保証もガラスコーティングと違いあからさまに目に見えるので保証手直しがはるかに多いです。

さらに設備もガラスコーティングより遥かに高額です。

PPF施工は空間設備に金額がかかるだけでなく、高額な測定3Dスキャナー、フィルムを切り出すプロッター、約10倍以上ガラスコーティングより高い材料費がかかってきます。

測定時間、カットデータ作成時間、PPFカット時間、施工時間、施工後様子見時間すべてガラスコーティングより長いですし、労力も比べ物になりません。

PPF施工後ボディの扱い方

従来のノーマルボディと同様の扱い方で問題ありません。 洗車も「中性・ノンコンパウンド」のシャンプーであれば全く問題ありません。 洗車後の水滴もエアーガンで吹いてもらって大丈夫です。

ボディとフィルムの境目の段差に汚れが滞留しやすくなるため、ワックスは使用を推奨しません。

ガラス系コーティングなどをマイクロファイバーにて塗布するような方法は推奨できます。

詳しくは「プロテクションフィルム施工後取り扱いについてのページ」をご参考下さいませ。

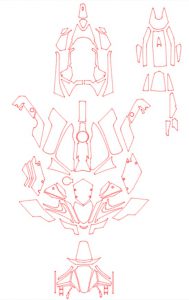

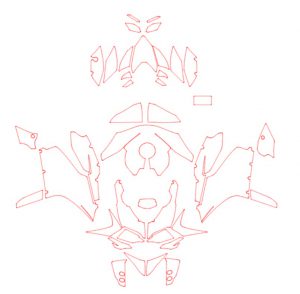

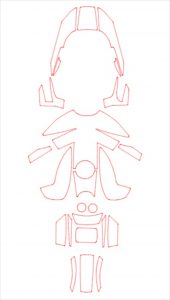

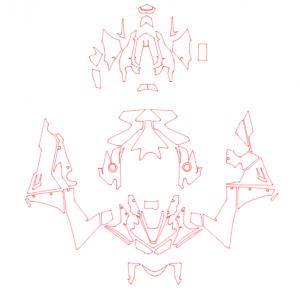

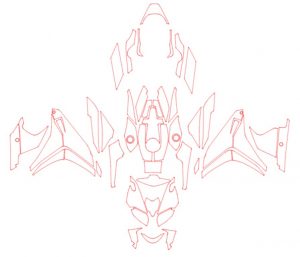

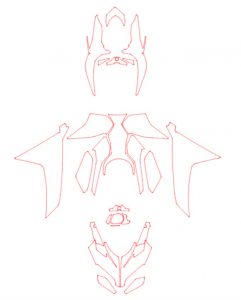

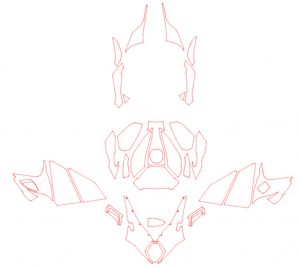

PPFのデザイン・貼り方

PPFの貼り方は 「直貼りハンドカット」 「型を作って貼る」 の2通りが主にあります。(ハンドカットはハーフカットとも言いフィルムの厚みの半分ほどに傷を入れ割くやり方です。)

直貼りハンドカット

「とにかくボディに貼ってから切り取る」方法

(カットデータを作らずとにかく貼りながら切る方法)

長所:設備コストがかからない:施工が早い

短所:材料費が余分にかかる:カットラインが左右対称にならない:毎回施工クォリティが変わるので後日ランダムに浮きが発生する可能性が高い

型を作って貼る

まず「型を作って貼る」方法は 3つあります。

●アナログで採寸し、型紙をベースにカッターナイフでフィルムを手で切る「完全アナログタイプ」

●アナログで採寸し、型紙を2Dスキャナに入れデジタル化、それをプロッターで切る「アナログ採寸デジタルカット」タイプ。(このやり方のショップが国内はほとんど)

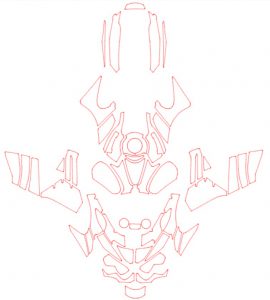

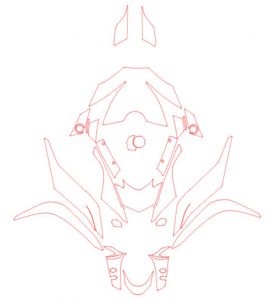

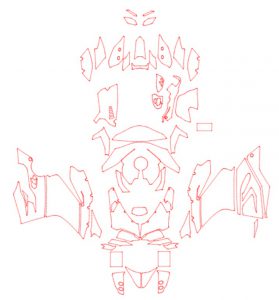

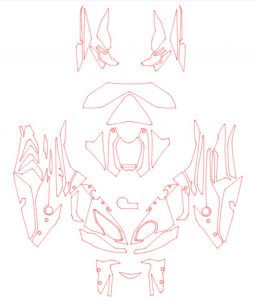

● 3Dスキャナーで車体をデジタル計測、デジタルの世界でカットデータ作成。それをプロッターで切る「完全デジタルタイプ」

パットサービスはさらに特別な貼り方

現在パットサービスは上記の貼り方の融合方式を採用しています。

バイクPPF施工において最適解は「精密な測定によるデジタルカットラインと余分にカットラインを構築し、最終ハンドカットにて仕上げる」この二つを混合する「ハイブリットカッティングデータ方式」と解釈しています。

バイクは複雑形状のボディが多く、精密に測定してそのまま貼れる部分と、精密に測定したがそのまま貼ることができない部位が混在しています。

つまり3Dスキャナの「デジタルでデータを保管できる&精密に貼れる良いところ」とハンドカットの「時短」という良いところをどちらも採用したカットデータを作成しています。(超高難度のカットデータとお考えしてくださって結構です)

他店と違うパットサービスのPPF施工

上記でパットサービスは「単純なアナログハンドカット」「複雑な完全デジタルタイプ」の融合「ハイブリットカッティングデータ方式」と書きましたが、他店と違う施工方法はまだあります。

下地コーティング

PPF貼り換え時下地を守るコーティングをフィルム施工の際行っております。

貼り付を阻害してはいけない部分はコーティングしていません。

オールペン・旧車などの車両に対しての経験も多数あります。

下地にPPFが異常粘着しないかどうかチェックし、コーティング施工プランを取り入れます。(PPFの下地コーティング施工はフィルム施工料金に含まれています)

フィルムエッジシーラント加工

PPFを貼った際、フィルムとフィルムが向き合いフィルムカットラインが目立ちやすい部位やフィルム施工に向いていない曲面のフィルムエッジ浮きを防止するため、オリジナルのシーラント技術を施工しています。他店で剥がれてきてしまう場合でも当店は短時間で固定させられる技術があります。

給油口落とし込み加工

ガソリンタンク給油口が外せるタイプは一度外してプロテクションフィルムを給油口内部に落とし込み、表面にカットラインを露出させないようにします。

美的にも上がりますし、給油口付近はフィルムが剝れやすい条件が重なっている&ガソリン拭きこぼし等でフィルム劣化の加速を防止します。

つまり給油口回りに段差がないです。

洗車はもちろんフィルム施工時のスチームは純水使用

PPFを貼る際フィルムの端部に施工液が残留すると数年後接着不良を起こし、エッジ部分から汚れの食い込みが顕著になります。

当店はフィルム施工時に端部の施工液をスチーマーで洗浄します。

スチーマーの水を純水とすることでフィルムの端部がより強固に接着します。

また、施工対象外ボディにかかる水もクリーン方向となり、トータルで綺麗を目指せます。

オーナー様の為に動画作成

オーナー様の雰囲気、車両取得理由経歴、車体の雰囲気それらを加味し、有料で音楽を取得し、オリジナルプロモーションビデオを作成致します。

下記をご参考ください。

当店が使用するPPF

当店は二輪用のパットサービスブランドVivitプロテクションフィルムを使用します。

長年フィルム会社とやり取りし、厳しい目で長期実験した最高のフィルムをエンドユーザー様の為に使用します。

日本で独自の二輪ブランドプロテクションフィルムをスタンバイしてるショップはパットサービスしかありません。(2025年現在)

当店が使うPPFは主に2種類です。

●艶ありPPF(名称Vivitグロス 常温自己修復 UVカット) 艶あり塗装の場合基本的にこのフィルムとなります。耐ガソリン有機溶剤 気温25度以上1分ほど置いておけば傷が自己修復していきます。手のひら一つ分で約4500円(3Dスキャン、2Dカットデータ作成、施工費、材料費、保証代込 税抜) 耐貫通性 8 擦り傷修復時間 2 擦り傷耐久回数 9 透明度 9耐有機溶剤 10

●艶消しPPF(名称Vivitマット 熱自己修復) 艶消し塗装の場合はこちらになります。 手のひら一つ分で約4500円(3Dスキャン、2Dカットデータ作成、施工費、材料費、保証代込 税抜) 耐貫通性 6 擦り傷修復時間 8 擦り傷耐久回数 8 透明度 3 耐有機溶剤 7 このほかにも数種類のフィルムがありますが、基本的にこの2種類となります。 他のショップは1種類のフィルム扱いがほとんどですが、当店は複数のオリジナルフィルムを適材適所に行います。

3Dスキャナを使ってカットデータを作成する事はオートクチュールと同様

3Dスキャナで測定し、2Dカットデータを作成するという事はお客様のデータを作成するワンオフ作業と同等でオートクチュールのような扱いになります。 他店のようにPPF貼り換え時に形が変わる 出来上がりが変わるという内容は極力起こさないようにするためのデジタルデータです。 最高級のコーティングとお考えいただいても相違はありません。

カワサキ 2015 ninja H2

カワサキZRX1200DAEG

カワサキ 2017 ZX14

ヤマハ 2017 YZF R-1M

ヤマハ 2017 YZFR-6

DUCATI 1299 スーパーレッジェーラ

DUCATI 1199パニガーレ

BMW 2016 S1000RR

BMW K1300S

ホンダ 2017 CBR1000RR SP-1

ホンダ VFR800F

ホンダ 2017 CBR250RR

MVアグスタ 2015 F4RR

MVアグスタ 2016 F4RC

アプリリア 2016 RSV1000ファクトリー

BIMOTA TESI3DC